Dimensionamiento y selección de un controlador de carga MPPT simplificado

Un controlador de carga MPPT está clasificado para funcionar a una tensión de CC del sistema, corriente máxima y tensión máxima. Los controladores de carga MPPT pueden cargar el sistema de almacenamiento de energía con cualquier configuración de módulos FV en serie y paralelo que no exceda la tensión máxima y la corriente máxima o caiga por debajo de la tensión de carga requerido del sistema de almacenamiento de energía. Exceder la clasificación de tensión de un controlador de carga MPPT debido a temperaturas frías que aumentan la tensión de los módulos FV puede resultar en en daños. Muchos controladores de carga permiten que se exceda la clasificación de corriente hasta cierto punto sin daño, solo resulta en una pérdida de energía, pero esto depende del controlador de carga. Hay varios cálculos importantes que deben realizarse para dimensionar correctamente un controlador de carga MPPT:

- Debe dimensionarse para funcionar con una configuración de circuito de fuente FV en serie y paralelo que no dañe el controlador de carga debido a los altos voltajes resultantes de bajas temperaturas donde se ubicará el proyecto.

- Debe tener una capacidad adecuada para funcionar con una configuración de circuito de fuente FV en serie y en paralelo que aún podrá cargar correctamente el sistema de almacenamiento de energía cuando hay temperaturas altas y a medida que los módulos FV envejecen.

Supuestos:

- Temperatura ambiente mínima: -15°C

- Temperatura ambiente máxima: 50°C

- Se utilizan estimaciones conservadoras para las tensiones de los módulos FV que cubren casi todos los módulos fotovoltaicos de 60 y 72 celdas.

Contents

Paso 1: Determine la potencia nominal del módulo FV

Los módulos de 60 celdas y 72 celdas son el tamaño de módulo más común que se usa con los controladores de carga MPPT. Varían en tamaño desde 250 W - 400 W+.

Paso 2: Determine la cantidad mínima de módulos FV

Este cálculo dará una cantidad "mínima" de módulos. El tamaño final de la fuente FV siempre debe ser mayor que este valor, por lo tanto, si el resultado del cálculo es un decimal, debe redondearse hacia arriba. Se pueden explorar diferentes tamaños y configuraciones de módulos para encontrar el diseño óptimo.

| Cantidad mínima de módulos FV | = La capacidad mínima de la fuente FV ÷ La potencia nominal del módulo FV (Paso 1) |

|---|

Paso 3: Elija el controlador de carga MPPT y la configuración en serie y paralelo de la fuente FV

Es necesario probar varias configuraciones diferentes de módulos FV y controladores de carga para encontrar la mejor configuración. La tensión de CC del sistema, el número de módulos FV, la tensión de entrada del controlador de carga, el número de módulos en serie, el número de circuitos en paralelo y la clasificación de corriente del controlador de carga todos pueden ser variados para encontrar el mejor diseño. La configuración final de la fuente FV y del controlador de carga debe cumplir con los siguientes requisitos:

- Tener una fuente FV con una potencia nominal final superior a la capacidad mínima de la fuente FV simplificado. Esto se puede lograr mediante una combinación de conexiones de en serie y en paralelo.

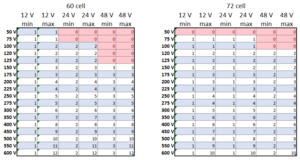

- Tener una tensión de cadena de fuente FV que no exceda la tensión de entrada máxima del controlador de carga, incluso bajo temperaturas extremas. Esta tensión nominal máxima de entrada limita las posibles configuraciones de módulos FV que se pueden utilizar para alcanzar la cantidad mínima de módulos FV calculado en el Paso 2. El siguiente cuadro muestra el número máximo y mínimo de módulos FV en serie por circuito de fuente FV para 60 y 72 módulos de células. Todos los circuitos de fuente FV deben tener la misma cantidad de módulos FV si hay un solo controlador de carga o, de lo contrario, no funcionará correctamente (por lo tanto, el número de módulos en serie debe dividirse uniformemente entre la cantidad mínima de módulos FV total). Si hay varios controladores de carga, entonces el número de módulos conectados en serie por circuito de fuente FV debe ser el mismo para cada uno. As long as the voltage doesn't exceed the rating of the charge controller(s), more PV modules per PV source circuit is generally preferrable as it permits smaller sized wires and minimizes voltage drop.

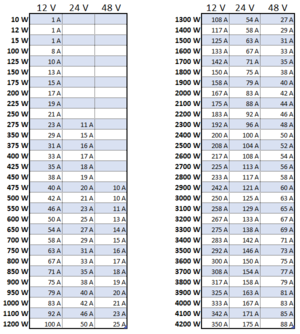

- Have a charge controller that can handle the total current supplied by the PV source. An MPPT charge controller is capable of of accepting varying voltages from the array and converting them into current at the proper charging voltage for the energy storage system. The maximum current of the PV source can be calculated by dividing the power rating of the PV source by the DC system voltage as in the chart below. Larger systems often require multiple charge controllers operating in parallel. The next largest charge controller size should be chosen unless the charge controller manufacturer permits oversizing the array. Common MPPT charge controller current ratings: 10 A, 15 A, 20 A, 25 A, 30 A, 35 A, 40 A, 45 A, 50 A, 55 A, 60 A, 65 A, 70 A, 75 A, 80 A, 85 A, 90 A, 95 A, 100 A.

- Can function at the DC system voltage. If a very high current rating is required for the charge controller, increasing the Special:MyLanguage/DC system voltage can yield a better system design.

Step 4: Final configuration

It is important to define a few important variables that will be necessary for future steps in the design process.

| Final number of PV modules in series | = |

|---|

| Final number of PV source circuits | = |

|---|

| Final PV source power rating | = PV module power rating (Step 1) × Final number of PV modules in series × Final number of PV source circuits |

|---|

| Final charge controller current rating | = |

|---|

Notes/references

- 60 cell Voc = 41 V

- 60 cell Vmp = 27 V

- 72 cell Voc = 50 V

- 72 cell Vmp = 34 V

- TkVoC = -0.36 %/C

- TkPmp = -0.48 %/C